咨询热线

15969914006

浏览次数: 时间:2023-04-22

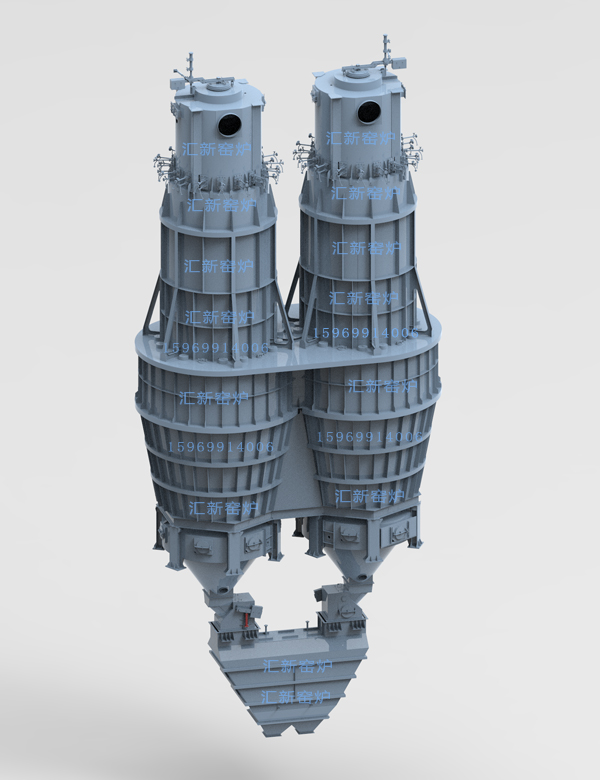

双膛窑生产操作系统组成

生产工艺介绍

外来石灰石由汽车运送进厂,倒料到原料仓,通过振动给料机、皮带机运送到圆筒筛进行筛分、水洗,经筛分后合格的石灰石由皮带机送至窑前仓,原料经窑前仓下振动给料机、皮带机进到称量料斗(3.5m3)称量后,由单斗提升机自动将石灰石提升至窑顶在40米平台上的过渡料仓(7.5m3),通过在37米平台上的窑顶振动给料机和可逆皮带机轮流向设在两个窑膛顶上的料斗给料,经过34米平台料斗、可逆门、窑膛进料阀向窑膛内供料,供料时打开,供料后则关闭。每个窑膛的顶部设有固定式布料器。在窑顶34米平台上每个窑膛各有一套料位计,用于检测石灰石在窑内的高度。在每个窑膛内有33支煤气喷枪均匀布置在窑膛断面上,将煤气喷入窑内与空气混合,在煅烧区燃烧,煅烧温度为900~1200℃。高温气体向下流动,与石灰石的流动是顺行的。

大约每12分钟一个周期,燃烧膛与预热膛(在排气)换向,功能对调。相应的煤气、助燃空气、喷枪冷却空气等设备阀动作换向。助燃空气和冷却空气停止向窑内供入,打开各自的释放阀排入大气;煤气停止向窑内供入,在煤气加压站内从大回流管道回到煤气管网中;各换向阀动作,换向时间约50~60秒。烟气从蓄热膛窑顶通过引风机抽出,经布袋除尘器净化除尘,实现达标排放。

石灰石煅烧后分解出CO2和活性石灰,活性石灰在冷却带被从窑底鼓入的冷却空气冷却后,经11米平台上的卸料平台卸至窑底贮料仓,再由设在窑底的卸料阀和振动给料机外运到皮带上。通过卸料平台控制,可以在窑断面的四个不同方向分别出灰,保持窑内料面的平衡。