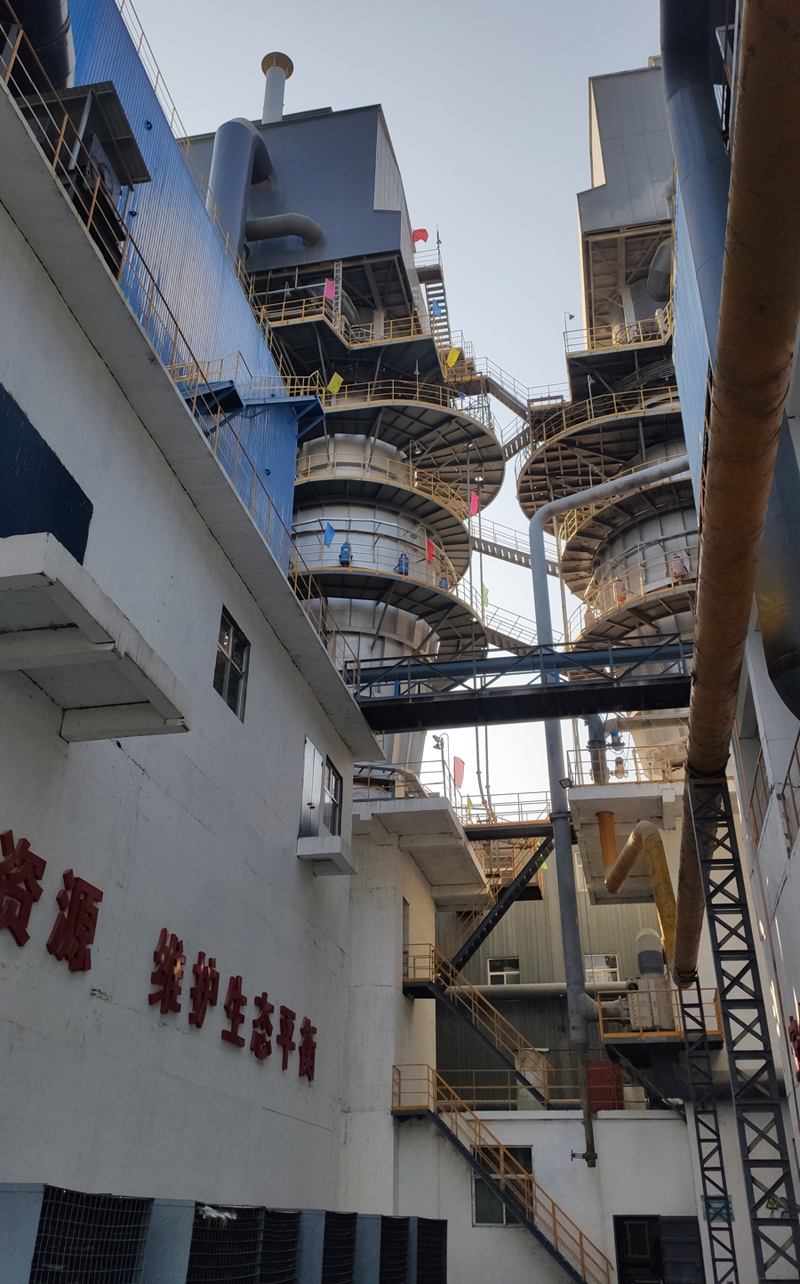

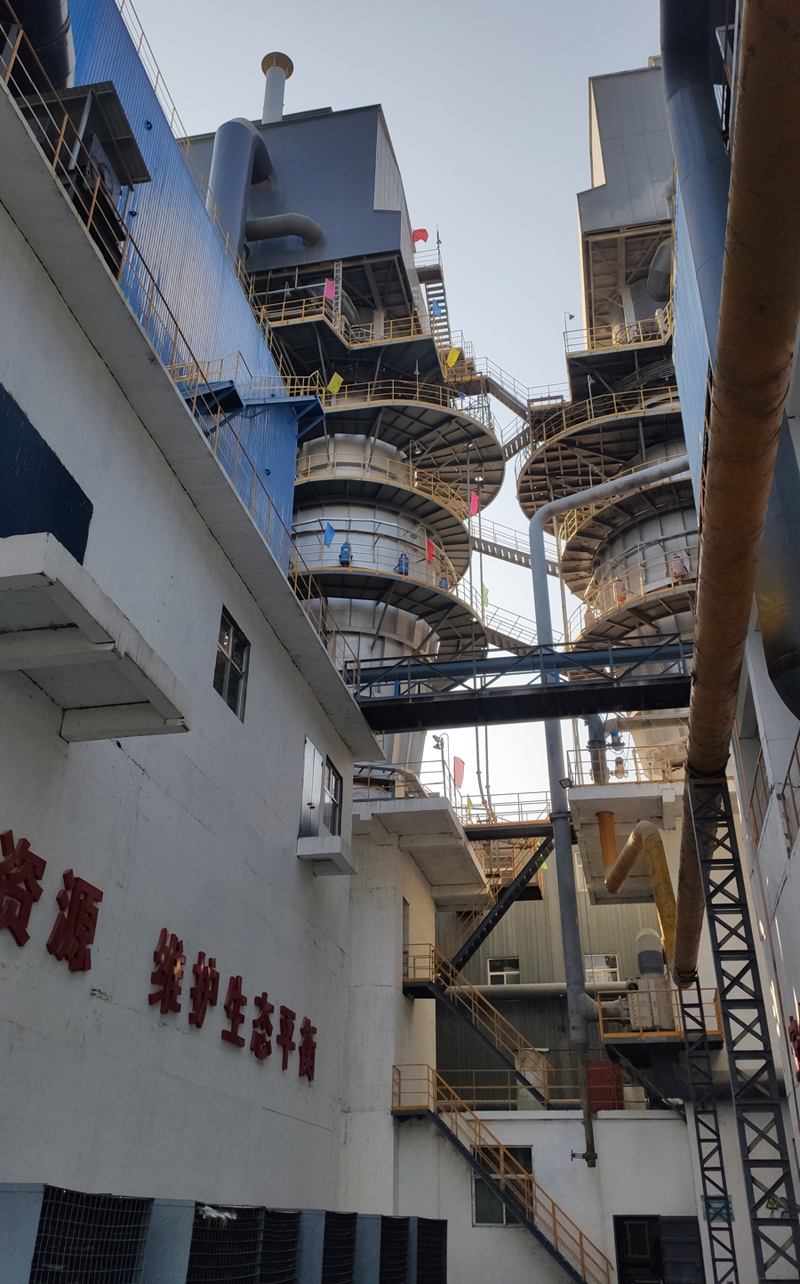

麦尔兹双膛式石灰竖窑工艺

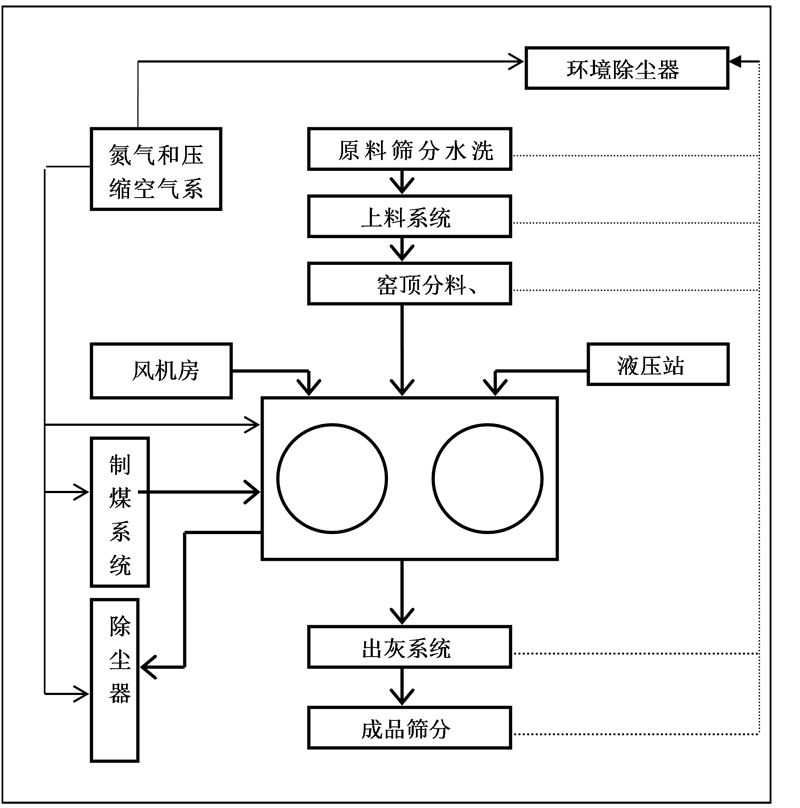

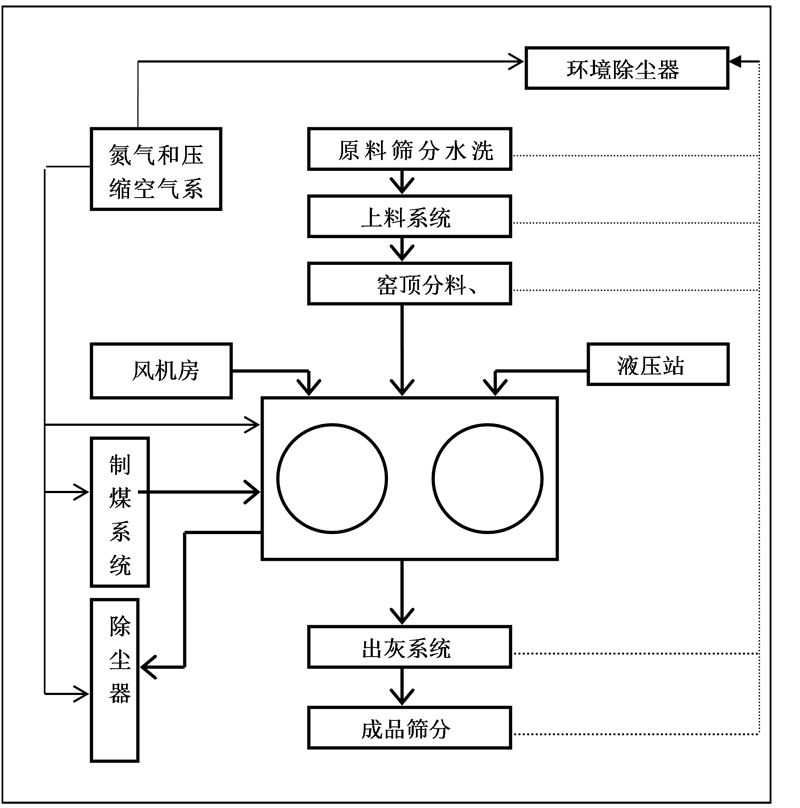

1工艺流程图

石灰石由原料场运至受料仓,考虑了运原料翻斗车直接送至受料仓或用铲车运输的可能。

为保证活性石灰的煅烧质量均匀,设计要求供应粒度40~80mm,其中(大于80mm<2%,小于40mm<3%)由于矿山开采过程受多种因素影响,同时在运输过程中多次倒运,也会增加粉料量,会有部分小于40mm碎料和杂质。为此本工程设计石灰石入窑前原料先经过筛分处理,以保证石灰石入窑粒度和质量。

主要设备型号如下:

振动给料机:上料皮带机:高效振动筛:;

窑前料仓准备

每座石灰窑前配备1个窑前料仓。设置窑前料仓的目的是储存一定量筛分好的合格石料,以备筛分站出现问题时不至于影响原料的供应。原料准备仓的石料准备量大约在1-2小时的使用量。

下计量斗

石灰窑前安装的下计量斗是为了满足石灰石定量入窑而设置的。记量斗上安装有称重传感器,容积为5m

3。往称量斗内装入定量的原料是通过控制系统的人机画面的输入量来控制的。称重斗下方装有液压驱动的闸板,控制该闸板的液压阀组接到PLC发出的往小车内装料的信号后,开启,将称量好的原料释放到上料小车内。

2竖窑受料系统

合格料经窑前料仓落入称量斗,而后进入上料小车,通过上料斜桥送入窑顶经窑顶受料斗,窑顶受料下设电机振动给料机将石料通过可逆皮带机输送至两个窑膛上部的称重料斗。在两窑膛换向时,通过窑顶密封阀将石灰石分别放入双窑膛内煅烧。

1)窑顶受料斗

接受斜桥小车送来的窑一个循环所需的石灰石,由料斗下的振动给料机输送到下游设备。容积为7.5m

3,下设振动给料机:能力为0~100t/h,给料距离1500mm。

2)称重料斗

容积为4.2m

3,设置称重传感器,装料量可设定,自动连锁控制分料皮带机以及窑顶受料斗振动给料机的运行,下设液压驱动卸料闸门。

3)窑顶密封阀

竖窑上部的关键密封装置,在换向期间打开,接收称重料斗送来的石料,此密封阀为液压驱动。

4)布料器

安装在窑膛顶部,为椎体结构,能将石料均匀地分布在窑膛截面,防止物料偏析。

5)料位器

为液压驱动重锤料位计,在线检测石灰石料面。将测得的信号传送至控制中心,控制往复式出灰机的出料速度。

3竖窑本体系统

1)结构简图

2)竖窑窑壳结构

竖窑窑壳选用钢结构,主要功能:保证竖窑窑衬砌体稳固可靠;保证窑体的密封性;承载窑体上的各种设备;保证燃烧过程的正常进行;

竖窑结构合理与否直接影响到石灰的质量、产量和使用寿命。窑壳选用12mm钢板焊成,为确保钢窑壳强度可靠和密封性,在横向焊缝处增加一圈12㎜厚的箍筋板,同时在在钢板外表面设置10mm厚立筋,中间用12mm钢板包裹。设计在煅烧过程窑温上升砌筑材料膨胀、石料分解生成的气体向外膨胀时,窑体不会胀裂和开焊。为了施工检修方便,在不同高度设若干个人孔和检修门。

3)梯子平台

窑下平台:石灰冷却风释放阀、密闭卸灰阀;

第1层平台(混凝土):卸灰平台(往复式卸灰机),观察门;

第2层平台:空气炮;

第3层平台:连接通道、拨火孔、启动烧嘴、光学高温计、测温点、测压点;

第4层平台:氮气环管;

第5层平台:煤粉喷枪、喷枪冷却风环管;

第6层平台:窑顶密封闸板、料位计、换向闸板、称重料斗;.窑顶框架平台1:分料皮带机;窑顶框架平台2:窑顶储料斗、烟囱与除尘烟气换向闸板;

4)竖窑窑衬

窑衬的作用是形成窑型,维持窑温,保护窑壳等装备不受高温作用,砌筑炉衬的耐火材料应具有耐高温,高强度及防化学侵蚀,抵抗上升气流冲刷的能力,并且有隔热作用。

窑体内部的砌筑是根据每个工作带的不同特点和工作温度分别砌筑不同材质的耐火材料。主要有镁砖、高铝砖、高强粘土砖、陶瓷纤维、隔热板和捣打料等,以满足各部位的使用要求,保证窑体各部位正常使用寿命在5年以上。窑内衬里层为工作层,材质为重质耐火砖;外层为隔热保温层,主要用轻质保温材料。

双膛窑砌筑要求低,大修周期长,平均为5年大修一次。

特别声明:本站遵守《广告法》相关规格,网站中若含有广告法禁止使用的词语,自动失效。不作为任何人任何行为的参考依据。希望浏览网站的用户若在内容中发现违禁词语,可向我们提出;我们将及时修改。电子邮箱:316364999@qq.com