行业资讯

service phone 15969914006

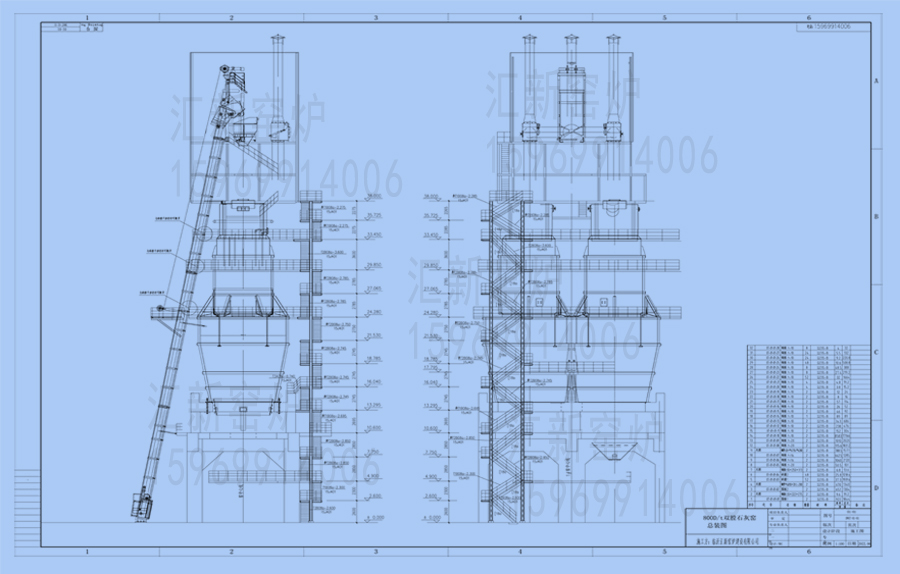

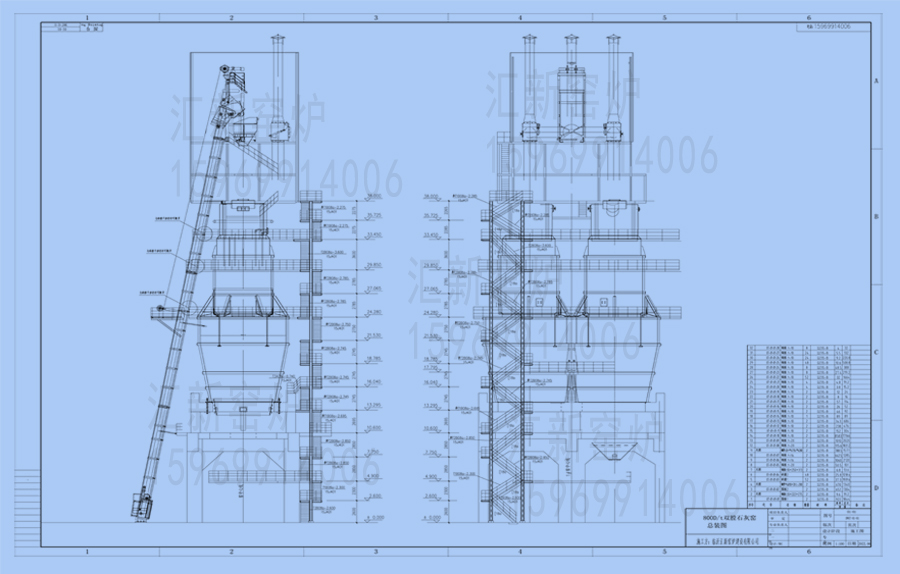

800吨双膛石灰窑设计工艺流程图

浏览次数: 时间:2023-02-08

800吨/天双膛石灰窑的外径比600吨略大一些,中心距也扩大部分,进风系统加以改进,窑顶换向阀增加3个,工艺加以改进优化 。在这简单介绍一下800吨双膛石灰窑工艺

空气系统

石灰窑所用空气有 3 种:助燃空气、石灰冷却空气和喷枪冷却空气,三种分别 由各自的罗茨风机输送到窑膛。

1 助燃空气

助燃空气自鼓风机房出来后,经助燃空气总管分两路送至窑顶的四个助燃空气/ 烟气换向阀。通过这四个换向阀的顺序动作实现两个窑膛的鼓风和排烟状态的功能 互换。

助燃空气在窑膛换向期间通过助燃空气释放阀释放到大气中,这时窑内不再供 入助燃空气,窑内处于无压状态。

由于石灰窑产量的变化等情况,需要往窑内供入流量变化的助燃空气量,这是 通过鼓风机电机的频率变化和调整风机开启台数来实现的。

助燃空气经管道送至窑顶 四个助燃空气/烟气换向阀,再经燃烧窑膛的换向阀进 入窑膛内参与煤粉燃烧。

液压设施

液压动力装置布置在液压站站房内每座石灰窑对应一个液压站。 液压动力装置及站内配管作为成套设备在制造厂进行预安装、清洗、调试,完

成后再在现场最终安装、调试。 液压站站房内设置液压动力装置的机旁操作箱,其功能为: 操作地点的选择(机旁操作箱、主操作室)。 电机启停,站内主要控制阀的开闭(用于调试、检修)。 事故紧急停车。 在石灰窑主操作室对液压系统进行控制的功能为: 石灰窑生产操作方式选择。 报警信号(油位、油温、油压、过滤器堵塞等)显示报警。 事故紧急停车。

要技术特点及创新点

1、采用热工设计炉型、和耐材 参数,窑体隔热性能好,表面温度低,整体能耗低。

2、该工程技术进行在项目前期进行三维设 计,为客户提供满意的设计方案,并且在后期施工管理中运用 严格控制施工质量和进度。

3、严格执行国家、行业地方有关技术标准、规范;节能、环境设计符合国家及 地方规范要求。

4、工艺流程布局合理,满足生产工艺要求,生产流程紧凑流畅,充分考虑设备 操作、检修维护及其他专业的要求。

5、总体规划布局协调一致;充分利用地形条件,用地较少,节约投资;注重风 向朝向,减少环境污染,厂内运输距离短捷,人流物流顺畅有序,满足生产、安全、 消防要求,并为今后的发展、扩建、改造等因素留有扩充的余地。

竖窑煅烧系统

经称量斗称量后的石灰石料装入料车内,5t 卷扬机将料车提升至双膛窑窑顶, 将料车内的石灰石加入窑顶 7.5m3 料仓,通过振动给料机给料至可逆皮带,由可逆皮 带送至各个窑膛上的旋转料斗,通过打开窑膛进料闸板,由旋转料斗进行布料。在 窑顶设一料位器显示窑内的料位。物料经过窑内的预热带、煅烧带和冷却带,通 过托板出灰机和窑膛卸料闸板进入窑底料仓。

热工原理

双膛窑是先进的石灰煅烧设备,它有两个竖直的窑膛,在窑体中下部有两个连 接通道将两窑膛连通。煅烧工艺有两大特点:并流和蓄热。所谓并流就是在石灰石 煅烧时,燃烧产物和石灰石一起向下流动,这样利于煅烧出高质量的活性石灰。所 谓蓄热就是在窑膛 A 煅烧时,煅烧的产物——高温烟气通过窑膛中下部的两连接通 道进入窑膛 B。进入窑膛 B 后,高温烟气向上流动,将预热带的石灰石预热到较高温 度,这一过程相当于把烟气的热量在窑膛 B 的预热带储蓄起来。经过窑膛 B 的烟气 下降到一个很低的温度后排出窑膛。这种工作原理充分地利用了烟气余热,保证了 该种窑具有很高的热效率。两个窑膛煅烧和蓄热的功能是互换交替的。即一个窑膛煅烧,另一个窑膛蓄热, 12 -18分钟后开始换向,两个窑膛的功能随之互换。